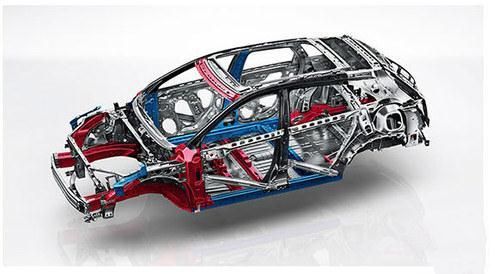

研究显示,汽车整车质量每减少100kg,每百公里燃料消耗量可降低0.3~0.6L。我国颁布的《节能与新能源汽车产业发展规划(2012—2020年)》,要求到2020年乘用车的百公里平均燃料消耗量降至5.0L,节能型乘用车的降至4.5L以下。因此,汽车轻量化技术的开发与应用势在必行。

1、汽车轻量化带来哪些改性PP新机遇?

改性PP因为其成本较低、综合性能优异,早已在汽车保险杠和汽车内饰里得到了应用。近些年来,随着汽车轻量化的快速发展,在改性塑料厂商和各科研机构进行大量研究测试后,LGFPP和微发泡PP的生产技术也取得了突破性进展并实现了市场化。

以塑代钢趋势下LGFPP的市场化

近日,奇瑞推出的eQ1电动汽车尾门板内部结构,实现减重40%。据悉,成功减重的背后,是因为采用了沙特基础工业公司(SABIC)的工程聚烯烃材料。虽说是塑料,但这款STAMAX树脂为长玻纤填充聚丙烯(LGFPP),与钢材相比这种低密度材料可以在减轻内尾门板重量的同时,达到所需的刚度。

在尾门板部件、前端模块、车门模块、座椅结构和仪表板等结构件中用轻量化材料替代金属已成为汽车行业的重要趋势,同时也推动着热塑性塑料在汽车领域的应用,使用STAMAX树脂可使这些部件的重量减少多达50%。

降低车用PP重量的需求促进了LGFPP和微发泡PP的应用

车用PP轻量化主要有两个发展趋势,一方面是使汽车零部件薄壁化,不仅要求产品薄壁、高强度,同时还需要保证高效率的生产;另一方面是使汽车零部件在原有性能不变的前提下具有更低的密度。针对这两个发展方向,改性塑料厂商分别在PP-LGF和微发泡PP进行了大量研究并使其市场化。

在2017年广州国际橡塑展上,金发科技带来的PP-LGF40、PP+LGF30、微发泡PP以及PP+EPDM+T20等改性PP产品为替代传统改性以为汽车减重提供了较好的解决方式。除此之外,北欧化工也会在今年将原有的3000吨PP-LGF生产线扩大到10000吨。看来,汽车轻量化也为改性PP的发展带来了新的春天。

2、什么是LGFPP?

长玻纤增强聚丙烯复合材料(LGFPP)是由聚丙烯(PP)与连续长玻纤经过特殊工艺复合而成,根据实际成型需要,一般切成12 mm左右的长塑料颗粒,玻璃纤维在树脂中基本保留了与颗粒相当的长度,相比普通的短玻纤增强聚丙烯材料(玻纤长度集中在1 mm 以下),LGFPP 具有密度低、比强度高、比模量高、抗冲击性强、尺寸稳定和翘曲度低等显著特点;而与钢、铝等金属材料和热固性复合材料相比,LGFPP能为设计人员提供更大的设计灵活性,可以成型形状复杂的汽车部件,降低制品中的零部件使用数量,节约模具成本(LGFPP注塑模具的成本仅为金属冲压模具成本的10%-20%),减少能耗(LGFPP的生产能耗仅为钢制品的60%-80%、铝制品的35%-50%),简化组装/精加工工序。因而,LGFPP正在成为替代部分短纤维增强工程塑料和部分金属材料的热门材料。

影响LGFPP性能的因素

玻纤含量和长度:纤维的长度是决定纤维增强复合材料制品性能的重要因素,LGFPP 中玻纤的长度在7~12 mm,为使玻纤在材料中起到很好的骨架作用,玻纤的长度一定要大于临界长度,当玻纤长度小于临界长度时,复合材料受到载荷时,玻纤很容易被拔出,无法发挥其作用。在一定范围内,长玻纤的含量越高,其作为骨架也就越牢固,复合材料的力学性能就越高;当含量过高时,玻纤相互作用增加,纤维的断裂程度增加,同时含量过高也会使部分纤维得不到充分浸润,和PP树脂基体结合力变差,成为裂纹增长点,LGFPP复合材料的力学性能下降。

界面结合性质:作为结构材料,LGFPP中玻纤与PP树脂基体的物理、化学和力学性能相差较大,要想让两者作为一个整体发挥其最佳性能,玻纤与PP树脂基体这两相之间必须要形成有效的界面结合。因为PP 是非极性有机材料,不存在活性基团,玻纤是极性无机材料,两种物质结合时界面的作用力差,所以,为了有效提升LGFPP 复合材料的综合力学性能,改善玻纤与PP树脂基体之间的界面粘结状况显得尤为重要。

玻纤与PP 树脂基体的粘结方式主要有两种:(1)物理结合。玻纤表面与树脂基体的相容性直接影响其结合的强弱。(2)化学键结合。在玻纤表面引入过氧化物或者在树脂基体中引入功能化PP活化点,与玻纤表面的偶联剂形成化学键,可使界面结合的强度增大。目前,界面改性能够有效地改善复合材料界面性能,包括基体树脂的改性和玻纤的表面处理。向PP基体中引入功能化PP是PP树脂基体改性的一种,例如PP接枝处理,为基体提供富含活性的极性基团从而与玻纤表面的极性基团形成化学键,提高界面强度,得到力学性能优良的LGFPP复合材料。合理地应用偶联剂也可以改善PP与玻纤之间的界面作用,提高复合材料的力学性能。

加工工艺:在加工过程中,因为LGFPP中树脂基体的熔体黏度较大、玻纤长度较长、流动性不好,所以注塑时充模不够充分。在注塑时一般采用增加注塑压力而且选用直径较大的流道和浇口、提高模具和料筒温度的方式来提高预浸料的充模性。在注塑过程中,螺杆剪切作用会使玻纤折断并且受到一定程度的损伤,这种情况一般发生在熔融–固态界面处和模穴充模过程中流动层和固体层的界面处,一般采用改变浇口和流道尺寸或者调整工艺的方法尽量规避。

LGFPP在完全满足成型要求和各项性能要求的同时,还在轻量化和降低成本等方面有明显的效果,在汽车零部件领域具有广泛的应用前景。近些年来,LGFPP复合材料的研究取得了很大进步,但诸如玻纤浸渍技术优化、加工工艺的进一步优化、玻纤在制品中的取向和分布的研究与控制等仍需进一步研究探索,以期建立起LGFPP产品质量和微观结构之间的桥梁,更好地实现产品的质量管控。

3、什么是微发泡PP?

聚丙烯微孔发泡新材料(MPP),是特指泡孔尺寸小于100微米的聚丙烯多孔发泡材料(更严格地定义是泡孔尺寸小于10微米,泡孔密度大于10的9次方个/cm3)。和普通改性PP相比,由于材料内部大量微米级泡孔的存在,MPP集增强、隔热和降噪为一体,特别适用于对材料轻量化要求较高的领域,如汽车、轨道交通,船舶,风机叶片等,而在汽车制造中,可应用于各种内外饰件,如车身门板、尾门、风道等;汽车风管等;密封条、顶棚等。

路虎已计划在2017年所有车型上都采用微发泡技术,计划到2020年实现年产量100万台车成功应用微发泡聚丙烯。采用该技术,塑料部件的设计在壁厚方面将能够实现功能最优化,而不是受到模具的限制。结果既能减轻密度和重量,带来功能化设计,还能节省20%的材料。除了路虎,上海大众、长安马自达、全新英朗等汽车的全套门板,都在进行微发泡技术测试推广中。

微发泡PP的开发进展

用于PP微发泡原料改性的进展:PP是结晶性聚合物,其发泡行为只有在结晶熔点附件进行,温度达到熔点之后,熔体强度立即降低,无法支持气核的生长,而且普通PP的熔体粘度很低,抗熔垂性很差,从而使发泡变性变得非常困难。自从高熔体强度聚丙烯(HM-SPP)问世以来这个问题得到了解决。

迄今为止,改善通用聚丙烯熔体粘弹性的主要技术包括: 增加相对分子质量与分子量分布,与其他支化聚合物共混,在通用PP线形主链上接枝长侧链等。其中, 增加相对分子质量与分子量分布可以提高熔体强度,但对于熔体粘度的提高却并不显著;而得到长支链支化的PP则可以同时提高拉伸粘度和熔体强度, 长支链支化可使PP具有显著的应变硬化现象和较高的熔体强度。

PP微发泡工艺的开发进展:PP发泡方法通常可以分为化学发泡和物理发泡两种方法,用化学发泡法可以按类似聚乙烯的发泡工艺, 采用普通的挤出法制造; 而物理发泡法一般需要设置专用的发泡剂计量、加压和注人系统。随着对环境保护、回收和再利用等要求不断提高,采用CO2、N2和丁烷气体等物理发泡剂为主的物理发泡法得到了广泛的重视。目前以超临界CO2作为发泡剂的开发最受关注,超临界CO2流体具有与液体类似的溶解度, 同时也具有气体相近的粘度, 较大的传质系数。超临界流体技术为泡沫材料的制备提供了广阔的前景。

生产PP微发塑料,主要有两种加工工艺,一种是反应釜式发泡,主要是生产发泡珠粒;另一种是挤出发泡,可生产发泡珠粒和发泡板材。采用的发泡剂多是丁烷、CO2、N2等物理发泡剂。

生产PP微发塑料的两种加工工艺流程图

PP微发塑料的两种加工工艺对比

近些年来,改性PP在汽车工业的应用为汽车轻量化的发展起到了举足轻重的作用,其相关改性工艺也日益成熟,除了利用LGFPP和微发泡PP不断提高其比强度,降低其壁厚之外,关于如何在维持优异性能的同时降低其改性成本仍是工业界关注的焦点,而对于其VOCs释放量的进一步降低和表面硬度的提高也被越来越多的汽车生产商和消费者所考虑。小编相信,改性PP必将在汽车轻量化的发展过程中发挥出更大的能量。

版权所有 © 2023 福建华塑新材料有限公司 www.fjhuasu.com 闽ICP备17034359号-1 技术支持:元码科技